SSD木材乾燥技術

丸太熱処理複合乾燥

人為的に木材乾燥を促す目的はエイジングです。木は製材後、時間の経過と共に反り曲がりや収縮に伴う割れが発生する事は避けられません。この経年変化に伴う形状変化が、使用後に発生すれば建物の初期性能を毀損する恐れがあります。また過剰な水分が存在する事は腐朽の原因ともなります。この後々の形状変化発生を避けるために予めエイジング(強制的経年変化誘導)措置を施したうえに、腐朽原因を取り除いて耐久性能を確保することが木材乾燥の主たる目的です。

この主たる目的の存在を忘れて、人工乾燥行為を乾かす事(含水率低下)にのみに固執した結果が、高温式蒸気乾燥法が最も普及してしまった原因だと考えます。この乾燥法は木材を120度前後の高温に晒すが故に含水率の低下は可能なものの、ダメージを与えて部材の強度劣化を誘発する欠点があります。この事が、部材の強度と含水率を確認してその品質を保証するJAS機械等級区分製材規格への、国産製材品対応が殆ど成されていない原因の一つだと理解しています。もっとも、断面の大きなスギの梁桁材などはこの高温式蒸気乾燥法をしても乾燥が困難な現実もありますが・・・。

参考資料 木材乾燥の必然性 日本の木材乾燥の推移と現状

SSDプロジェクトが、木材乾燥の主たる目的を常に念頭に置いて、その技術の見直しを行った結果、行きついたのが「丸太状熱処理と製材後の乾燥行程確保」という複合乾燥法です。決して、画期的な新規技術開発を行ったわけではありません。これまでの木材物理学などで明らかになっている事項を組み替え直した、いわばイノベーション行為です。あえて他と異なる点を挙げるとすれば、直径400㍉をはるかに超える大径丸太を材芯部まで確実に熱処理出来る装置を有していた事です。

SSDプロジェクトが、木材乾燥の主たる目的を常に念頭に置いて、その技術の見直しを行った結果、行きついたのが「丸太状熱処理と製材後の乾燥行程確保」という複合乾燥法です。決して、画期的な新規技術開発を行ったわけではありません。これまでの木材物理学などで明らかになっている事項を組み替え直した、いわばイノベーション行為です。あえて他と異なる点を挙げるとすれば、直径400㍉をはるかに超える大径丸太を材芯部まで確実に熱処理出来る装置を有していた事です。

私達が獲得する事のできた複合乾燥手法について解説します。

丸太状熱処理開発の経緯

多くの人工乾燥法が木材に対して熱を与える仕組みになっています。多くの人がこの熱処理の目的を「木材の乾燥を促すため」と理解しているようです。それはそれで正しいのですが、この熱処理にはもう一つ大きなミッションが存在していて、それは反り曲がりの主原因であるところの木材内部応力の緩和です。

真っ直ぐに伸びる杉・桧等の針葉樹であってもその内部には様々な方向に力が働いています。その応力のバランスにより姿勢を保っています。これを製材する事などで、そのバランスを崩すことが反り曲がりの主な原因です。

この樹木・木材が内包する応力を緩和するのに、熱処理が効果的な事は木材物理学の常識です。ただし、その熱処理には幾つかの条件が揃わなければ効果が期待出来ません。乾燥措置を施したとしても、後々に反り曲がりが発生する事がしばしばありますが、その多くは、表面上の含水率は下がっていても、熱処理条件が整わずに応力緩和が十分では無かったと考えられます。この熱処理の条件とは、十分な水分が存在した上で材芯までを80度で40時間以上の処理を確実に行う事です。

参考資料 熱処理による木材の内部応力緩和のメカニズム

断面積の小さな小割り材や板材などは、80度までの熱を与えなくても乾燥させる事は可能です。逆に断面積の大きな梁桁等平角材を材芯まで熱処理及び乾燥させるには困難を伴いますが、表面数センチのみの含水率を下げる事で乾燥したと判断すれば、内部の熱処理は不十分な状態のままです。このいずれもが内部応力を緩和出来ていない可能性が高いのです。乾燥材の筈の板材が施行後に木表側に反ってきたり、同じく梁桁材が捻ってしまって上棟建て方時に苦労したりするのは、これらの事が原因だと考えます。

先ずは、含水率を下げる事に固執するよりも、確実な熱処理を施す事を優先して取り組んだところ、以下の問題解決の必要に迫られる事になりました。当初は製材後に熱処理を行っていました。

- 板材・小割り材や製材品の表面においては、製材後、既に一定の自然乾燥が進んでおり、水分不足に伴って熱処理効果が期待出来ないうえ、後の乾燥応力(収縮)と相まって、その後の挙動のコントロールが困難。

- 比較的小さな断面積部材への過剰な熱処理と過乾燥状態、過剰な干割れの発生。

- 樹種及び寸法に対する個別の処理スケジュール運用の必要性と、それに伴う製造合理化の困難。

・ ・・等々

これらの課題への対応措置として、製材前の丸太状態で熱処理を行う事が有意であると理論上は行きつきましたが、果たして断面の大きな丸太で確実な熱処理を施せるとは、当初、思っていませんでした。また、その場合の乾燥精度の確保にも懸念を持っていました。

直径の小さな桧丸太から順次試験して行く事になりましたが、この時点で、適確な熱処理を施せば、製材後、比較的短時間に乾燥が進む事が確認出来ました。杉の柱等正角材の場合、天日乾燥でも2週間程で概ね20%以下にまで進みます。桧の場合はもっと短時間でした。これは熱処理された丸太から製材した部材が自熱で乾燥が進むこと、その冷えて行く過程で水分が抜けて行くのです。「煮干し」(最初にボイルして、その後自熱で乾かす)と同様の乾燥過程をたどって行きます。

直径の小さな桧丸太から順次試験して行く事になりましたが、この時点で、適確な熱処理を施せば、製材後、比較的短時間に乾燥が進む事が確認出来ました。杉の柱等正角材の場合、天日乾燥でも2週間程で概ね20%以下にまで進みます。桧の場合はもっと短時間でした。これは熱処理された丸太から製材した部材が自熱で乾燥が進むこと、その冷えて行く過程で水分が抜けて行くのです。「煮干し」(最初にボイルして、その後自熱で乾かす)と同様の乾燥過程をたどって行きます。

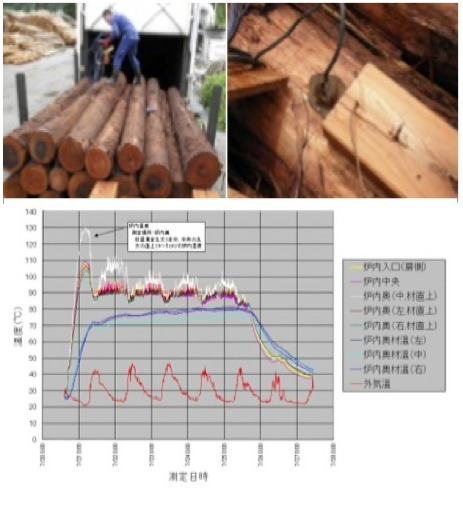

幸い、当方は熱処理の性能に優れた装置を保持していて、小さな丸太から始めた段階的試験も徐々に大きな丸太へと移行し、最終的には杉400〜500㍉の大径材へのトライとなります。このとき、より明確な評価を行いたいとの思いから、熊本県林業研究指導所へ相談して、熱処理装置の性能評価試験を行う事となりました。

現在はこの時のデータを基に、装置の運転スケジュールを改善して運用していますが、近々、処理時の材内温度をリアルタイムで確認する設備を付加して、実際の状態を確認しながら運転する方法に変更する予定です。

この大径丸太の熱処理が確認出来た事により、その後に、様々な効用をもたらす「芯去り製材」へと繋がるのですが、この装置でこれだけの大断面材を熱処理出来る事を、当初は想像出来ませんでした。次に、この装置について解説します。

SSD熱処理装置が大径丸太の熱処理を可能にした理由

上記リンク資料:SSD熱処理装置 丸太熱処理における性能評価試験にて、木材乾燥の権威から「信じられないくらいに優れた熱処理炉」と評価されたこの装置は、最初、宮崎県内にて「燻煙乾燥装置」として紹介されたものでした。しかし、その内容は乾燥機ではなく熱処理炉であり、特許取得の内容も熱処理装置と明記されています。しかし、これを乾燥機と認識している人達(特許権所有者からしてそう思い込んでいた)には当然の如くまともな乾燥精度の確保は出来ていませんでした。今から思えば、この当時木材関係者の中で指摘されていた「燻煙乾燥」に関わる人達の如何わしさを垣間見た気がします。

しかしながら、この装置の熱処理能力には魅力を感じており、この装置の所有者が経営に行き詰まった(当然の流れ)事を契機に引き取って、現在の熊本県湯前町に移設し「熱処理と天日乾燥等の複合乾燥法」の開発に着手しました。その経緯の中で確認出来た「熱処理能力」の根拠を説明します。

上にも書いていますが、この装置の処理時の熱媒体は、一般的乾燥機が蒸気を使用するのに対して燻煙ガスを使用しています。燻煙ガスの熱伝導率は水蒸気の12倍もあるとされています。そのうえ庫内に充満する燻煙ガス(煙)には相当量の煤(カーボン)を含んでいて遠赤外線効果が生じ、高熱伝導率と併せて木材に対しての良好な加熱効率が発揮されます。

上にも書いていますが、この装置の処理時の熱媒体は、一般的乾燥機が蒸気を使用するのに対して燻煙ガスを使用しています。燻煙ガスの熱伝導率は水蒸気の12倍もあるとされています。そのうえ庫内に充満する燻煙ガス(煙)には相当量の煤(カーボン)を含んでいて遠赤外線効果が生じ、高熱伝導率と併せて木材に対しての良好な加熱効率が発揮されます。

この装置が、同様に燻煙ガスを熱媒体として活用する他所の燻煙乾燥設備と呼ばれるものと大きく異なる点は、補助的熱源としてバーナーを設置している事です。一部の燻煙乾燥信者から化石燃料を使用する事に対して非難を受ける事もありましたが、当方は燻煙乾燥法の貫徹を目指しているのではなく、あくまでも製材の品質確保が最終目的であり、それに有効と判断して化石燃料の使用を良としています。

燻煙ガスの採取にあたって木屑を燃焼室で燃やします。この時の熱エネルギーを燻煙ガスと共に庫内に取り込み基礎の熱源とします。これだけで庫内温度は65度まで上がり、加えてセンサーと連動したバーナーの熱により庫内温度を常時90度に保持して(運転開始直後は材内温度上昇促進のため一旦100度以上に上げますが)、材芯温度80度の確保を目指します。それに庫内の熱を帯びたガスを大型ファンで循環させ庫内温度差を抑制しますが、この大型ファンの運転と気密性確保に伴い庫内気圧が高い状態に維持される事も加熱効果を高めている要因であると考えます。

燻煙ガスのポテンシャル(高熱伝導率と遠赤外線効果)の活用と、電子制御等による良好な庫内環境の確保による高効率熱処理装置が、大径丸太の確実な熱処理を可能にしたと考えます。

現在、前出の性能評価試験で得たデータを基に運転スケジュールを改良して、熱処理期間を4日に短縮する事が可能になりました。一般的蒸気乾燥機では柱等の正角材でさえ1週間の運転を行います。それに加えて、化石燃料が担うのは30度以下の温度差分でしかありません。これにより、使用する化石燃料の量は蒸気乾燥法に比較して圧倒的に少なくなります。日頃、公的には比較30%以下と表現していますが、実際には20%程度でしかありません。

丸太状熱処理で木材の内部応力を緩和している事を実感した時の話

この大径丸太の熱処理により、梁桁等平角材の芯去り製材の試作に着手する事になるのですが(SSD芯去り製材:詳しくはコチラ)、この時に製材した平角材の殆どに反りが発生しました。一度は落胆したものの、気を取り直して確認したところ、その反りの全てが「逆反り」でした。

平角材を芯去り製材した場合には板材と同様に「木表と木裏」が存在します。成長応力による反りは必ず木表側に反ります。これを「順反り」と表現すれば、「逆反り」とは木裏側に向いて反っている状態をさします。この「逆反り」の発生のメカニズムは、表と裏の含水率の差に伴う乾燥応力(収縮)に起因するものです。

伐採後一定時間を経た丸太や、熱処理を施した丸太は芯の未成熟部分の含水率が高く、逆に外皮側は低くなります(立木時点では逆ですが)。従って芯去り製材を行った平角材には木表側の含水率が低く、木裏側が高いと言う差が生じてしまいます。これが乾燥段階での収縮差になり、より収縮の大きな木裏側に反りが出る事になります。これが逆反りです。

成長応力等木材の内部応力は、乾燥応力に比較して圧倒的に強力な応力です。木表側への反りを順反りと表現する根拠でもあります。この厄介な内部応力を緩和出来れば、乾燥応力による形状変化のコントロールは比較的に容易いものです。上記の平角材全てに逆反りが発生した事は「全ての材の内部成長応力を熱処理によって緩和する事が出来た」との証明です。実際に発生した逆反りは、時間の経過と共に各面の含水率が平均化し、全て解消されました。

この逆反りは、製材後の乾燥行程で発生しやがては解消します。ただしその発生の時期、つまりは乾燥過程の進捗(速度)は様々な要因により都度異なり基本的には木表・木裏の表面含水率の平均化を確認する事になります。当該乾燥法の次の課題はこの養生乾燥時期における省エネ・ローコスト且つ時間短縮の上のコントロールであり、これも冒頭のエイジング行為と言えます。現行では、断面積の大きな梁桁等の平角材の場合に、そのエイジングを促す目的で「仕上げ乾燥」と称して、乾燥機にて低温・短時間の表面含水率平均化措置を施して出荷する事になります。